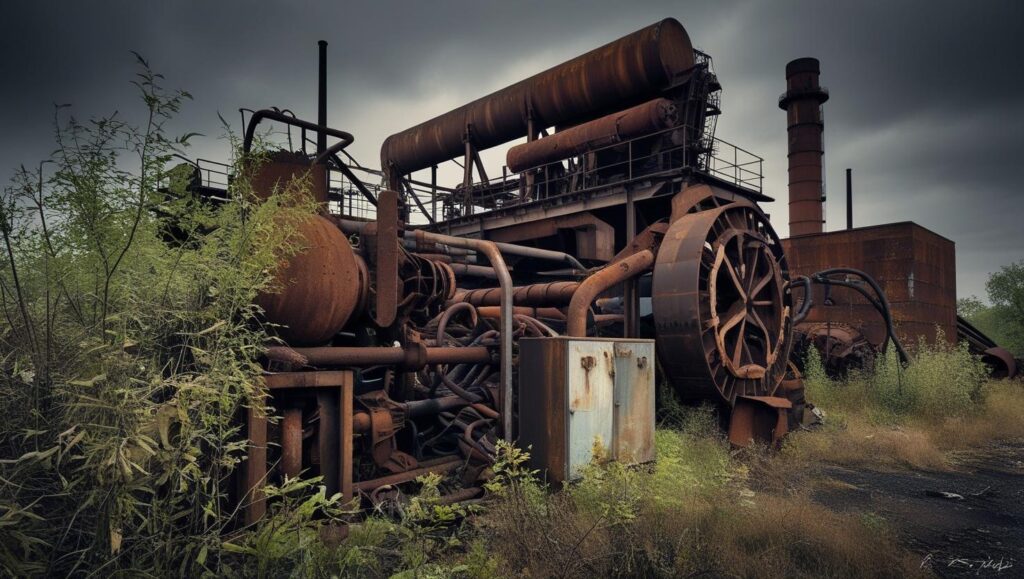

تحول در کاهش ضایعات صنعتی یکی از مهمترین چالشها و در عین حال فرصتها در دنیای تولید است. در عصر حاضر، با پیشرفتهای چشمگیر در تکنولوژی و استفاده از روشهای نوین، صنایع قادر به بهینهسازی فرآیندهای خود و کاهش ضایعات بهطور قابل توجهی هستند. این تحولات نه تنها به صرفهجویی در هزینهها و کاهشاثرات زیستمحیطی […]

تحول در کاهش ضایعات صنعتی یکی از مهمترین چالشها و در عین حال فرصتها در دنیای تولید است. در عصر حاضر، با پیشرفتهای چشمگیر در تکنولوژی و استفاده از روشهای نوین، صنایع قادر به بهینهسازی فرآیندهای خود و کاهش ضایعات بهطور قابل توجهی هستند. این تحولات نه تنها به صرفهجویی در هزینهها و کاهشاثرات زیستمحیطی منجر میشود، بلکه به بهبود کیفیت محصولات و افزایش رقابتپذیری شرکتها نیز کمک میکند.

تکنولوژیهای نوین در کاهش ضایعات

تحولات تکنولوژیکی در دهههای اخیر تاثیرات عمیقی بر کاهش ضایعات صنعتی گذاشتهاند. این تکنولوژیها شامل اتوماسیون، رباتیک، هوش مصنوعی و اینترنت اشیاء (IoT) هستند که در بهینهسازی فرآیندهای تولیدی و کاهش ضایعات نقش دارند. بهعنوان مثال، هوش مصنوعی با تجزیه و تحلیل دادهها بهطور دقیقتر میتواند پیشبینیهایی در خصوص خرابی تجهیزات، نقاط ضعف در فرآیندهای تولید و حتی زمانبندی مناسب برای تعمیرات ارائه دهد، که منجر به کاهش توقفهای غیرمنتظره و در نتیجه کاهش ضایعات میشود.

استفاده از سیستمهای مدیریت تولید پیشرفته (MES)

سیستمهای مدیریت تولید (MES) به کارخانهها کمک میکنند تا بهطور مداوم فرآیندهای تولیدی خود را نظارت کرده و هرگونه انحراف از استانداردها یا ضایعات را شناسایی و اصلاح کنند. این سیستمها میتوانند بهطور خودکار دادههای مربوط به عملکرد ماشینآلات، میزان مصرف مواد اولیه و خروجی تولید را جمعآوری کرده و گزارشهای دقیقی برای تصمیمگیری بهتر ارائه دهند.

استراتژیهای عملیاتی مؤثر

یکی از استراتژیهای کلیدی در کاهش ضایعات، استفاده از Lean Manufacturing است که هدف آن حذف هدررفتها در تمام بخشهای تولید است. این استراتژی بر روی بهینهسازی منابع، کاهش زمانهای توقف، کاهش مواد زائد و افزایش کیفیت تمرکز دارد. همچنین، Six Sigma که یکی دیگر از روشهای مستمر بهبود کیفیت است، به شناسایی و کاهش ضایعات کمک میکند. با استفاده از این استراتژیها، سازمانها میتوانند فرآیندهای خود را به گونهای تنظیم کنند که ضایعات به حداقل برسد.

استفاده از مواد با کیفیت و انتخاب مناسب منابع

یکی دیگر از راههای کاهش ضایعات در صنایع فولادی، انتخاب دقیق مواد اولیه است. بهعنوان مثال، استفاده از لولههای فولادی A106 با ویژگیهای خاص خود، میتواند به کاهش ضایعات ناشی از ترکها یا نقصهای مواد در فرآیند تولید کمک کند. همچنین، بهکارگیری مواد اولیه با کیفیت میتواند باعث کاهش نیاز به بازیافت و اصلاح قطعات معیوب در تولید نهایی شود.

اقتصاد دایرهای (Circular Economy) و بازیافت

در زمینه فولاد، بازیافت فلزات و استفاده از مواد بازیافتی بهطور فزایندهای اهمیت یافته است. استفاده مجدد از فلزات فولادی و بازیافت آنها در کاهش ضایعات مؤثر است و از هدر رفت منابع طبیعی جلوگیری میکند. همچنین، بازیافت میتواند به کاهش هزینههای تولید کمک کند. قیمت فولاد بهطور مستقیم به فرآیند بازیافت و تقاضا بستگی دارد، بنابراین هرچه ضایعات فولادی کمتر باشد، تأثیر مستقیمی بر قیمت فولاد خواهد گذاشت.

آموزش و فرهنگسازی در سازمانها

بسیاری از ضایعات ناشی از اشتباهات انسانی و عدم آگاهی کارکنان از فرآیندهای بهینه است. آموزش و ایجاد فرهنگ بهبود مستمر در میان کارکنان میتواند تأثیر زیادی در کاهش ضایعات داشته باشد. پرورش یک ذهنیت در کارکنان مبنی بر اهمیت کاهش ضایعات و بهینهسازی فرآیندها میتواند موجب ارتقای کیفیت، کاهش هزینهها و افزایش بهرهوری شود.

بازنگری در طراحی محصول

در مرحله طراحی، میتوان با استفاده از روشهای نوین مانند Design for Manufacturability (DFM) یا Design for Environment (DFE)، فرآیندهای تولید را به گونهای بهینه کرد که نیاز به مواد اولیه کمتر و فرآیندهای پیچیدهتری نداشته باشند. این کار میتواند منجر به کاهش ضایعات تولیدی شود و هزینههای تولید را کاهش دهد.

بهینهسازی دستگاههای تولید

دستگاههای تولید، نقش کلیدی در کاهش ضایعات دارند. بسیاری از ضایعات بهدلیل خرابی یا عملکرد ضعیف تجهیزات بهوجود میآیند. بهطور مثال:

- دستگاههای خمکاری لوله فولادی: استفاده از دستگاههای خمکاری دقیق و بهروز میتواند از ایجاد نقص در لولهها جلوگیری کند. دستگاههای هیدرولیک یا مکانیکی میتوانند بهطور دقیق شعاع خم و زاویه لوله را تنظیم کنند تا از ضایعات ناشی از خمهای نادرست جلوگیری شود.

- دستگاههای برش لوله: استفاده از دستگاههای برش با دقت بالا باعث میشود تا لولهها با اندازههای دقیق بریده شوند و از هدر رفت مواد جلوگیری شود.

-

دستگاههای جوشکاری: استفاده از دستگاههای جوشکاری پیشرفته که دارای کنترل دقیق دما و فشار هستند، میتواند کیفیت جوش را بهبود بخشیده و از ضایعات ناشی از جوشهای ضعیف و غیر استاندارد جلوگیری کند.

کنترل دقیق فرآیندهای تولید

یکی از راههای کاهش ضایعات، کنترل دقیق فرآیندهای تولید است. فرآیندهایی مانند برش، خمکاری، و جوشکاری باید بهطور مداوم و دقیق نظارت شوند تا هرگونه انحراف از استانداردهای تولید بهسرعت شناسایی و اصلاح شود. این کار میتواند با استفاده از ابزارهای اندازهگیری دقیق و ابزارهای کنترل کیفیت انجام شود.

- سیستمهای اندازهگیری دیجیتال: استفاده از دستگاههایی مانند کالیپرهای دیجیتال و گیجهای اندازهگیری برای کنترل ابعاد دقیق قطعات میتواند ضایعات ناشی از اندازهگیری نادرست را به حداقل برساند.

-

سیستمهای بازرسی خودکار: این سیستمها میتوانند بهطور خودکار به شناسایی عیوب ظاهری و باطنی در قطعات پرداخته و قبل از ادامه فرآیند تولید، قطعات معیوب را از چرخه تولید خارج کنند.

استفاده از دستگاههای برش با دقت بالا

در بسیاری از صنایع، بهویژه در فولاد و فلزات، استفاده از دستگاههای برش لیزری یا برش پلاسما میتواند دقت برش را افزایش داده و ضایعات مواد را کاهش دهد. این دستگاهها بهطور دقیقتر و با حداقل حرارت، مواد را برش میدهند که منجر به کاهش ضایعات و هزینههای اضافی میشود.

محدود کردن مصرف مواد اولیه

استفاده از سیستمهای برش دقیق که حداقل مواد اولیه را هدر میدهند، نقش بزرگی در کاهش ضایعات ایفا میکند. همچنین، استفاده مجدد از مواد بازیافتی و کنترل دقیق مصرف مواد اولیه میتواند به کاهش هدر رفت مواد کمک کند.

دستگاههای بازیافت و بازیابی مواد

در بسیاری از صنایع، مواد اولیه یا قطعاتی که در فرآیند تولید مورد استفاده قرار نمیگیرند، ممکن است به ضایعات تبدیل شوند. استفاده از دستگاههای بازیافت فلزات و دستگاههای خردکن برای بازیابی مواد بهطور مؤثر میتواند به کاهش ضایعات کمک کند و مواد بازیافتی را دوباره به چرخه تولید وارد کند.

مدیریت بهینه فرآیندهای صنعتی

فرآیندهای تولید مانند گرمادهی، سردسازی و درمان سطحی نیازمند کنترل دقیق هستند تا از ضایعات ناشی از تغییرات دما و فشار جلوگیری شود. استفاده از کورههای دقیق و سیستمهای کنترل دما میتواند به کاهش ضایعات در این بخشها کمک کند.

کاهش ضایعات در فرآیندهای تولید بهویژه در صنایع فولادی و فلزی نیازمند توجه به جزئیات در انتخاب دستگاهها و فرآیندها است. از بهینهسازی دستگاههای تولید و استفاده از ابزارهای اندازهگیری دقیق تا بازنگری در طراحی محصولات و استفاده از دستگاههای بازیابی مواد، همه این اقدامات میتوانند به کاهش ضایعات کمک کنند. با پیادهسازی این روشها، علاوه بر کاهش هزینهها، میتوان بهرهوری تولید را نیز افزایش داد.